物づくりのテーマManufacturing

- 確かな物づくりを実現する製作プロセス

- 最新の金型設計・製作プロセスを導入し、豊富な経験と知識との組み合わせにより高品質で高精度、そしてコストパフォーマンスに優れたプレス金型の製作を行っております。

製作の流れ

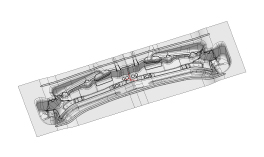

- CAEモデリング・成形シミュレーション

- お客様からお預かりした製品のデータを基に自動車部品の解析用モデルを作成し、

製作をするプレス金型の工程・形状のシミュレーションを行います。

部品のしわやわれなどの問題点が見つかれば再度調整・解析を行います。

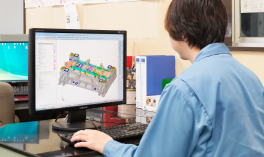

- 金型設計

- 成形シミュレーションの解析合格後、3DCADを使用してプレス金型の設計を行います。

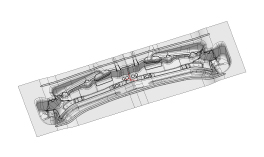

- CAM用モデリング・NCデータ作成

- 金型設計データを基にCAM用のモデリングデータを作成後、

モデリングデータを使用して金型加工のNCデータを作成します。

- マシニング加工

- NCデータを用いてマシニング加工を行い、プレス金型を製作します。

- 仕上げ工程

- プレス金型の加工が終了すると面精度の測定を行います。

その後加工出来なかった微調整を手作業で研磨します。

- アッセンブリ

- 出来上がった金型プレス機に設置出来るように組み立てます。

- トライアウト

- 完成した金型の仕上がりを確認するために、実際にプレスを行い、チェックをします。

- パネル測定・解析

- プレスを行った製品を三次元非接触測定器で測定。 パネル測定データと製品

CADとの比較・検証を行い、製品の精度を確認します。

- 調整

- 測定結果を基に金型の精度調整・CAM用モデリングを更新後、NCデータを更新。

再度加工を行います。

- 出荷

- 測定合格後、梱包を行い、出荷後に納品になります。